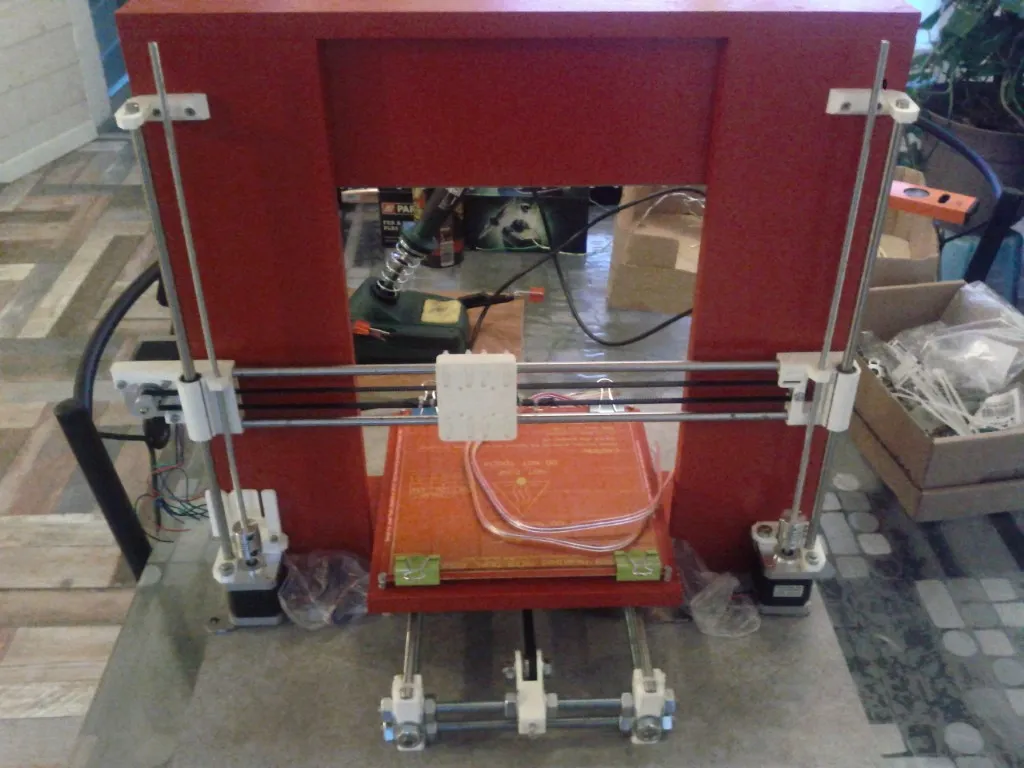

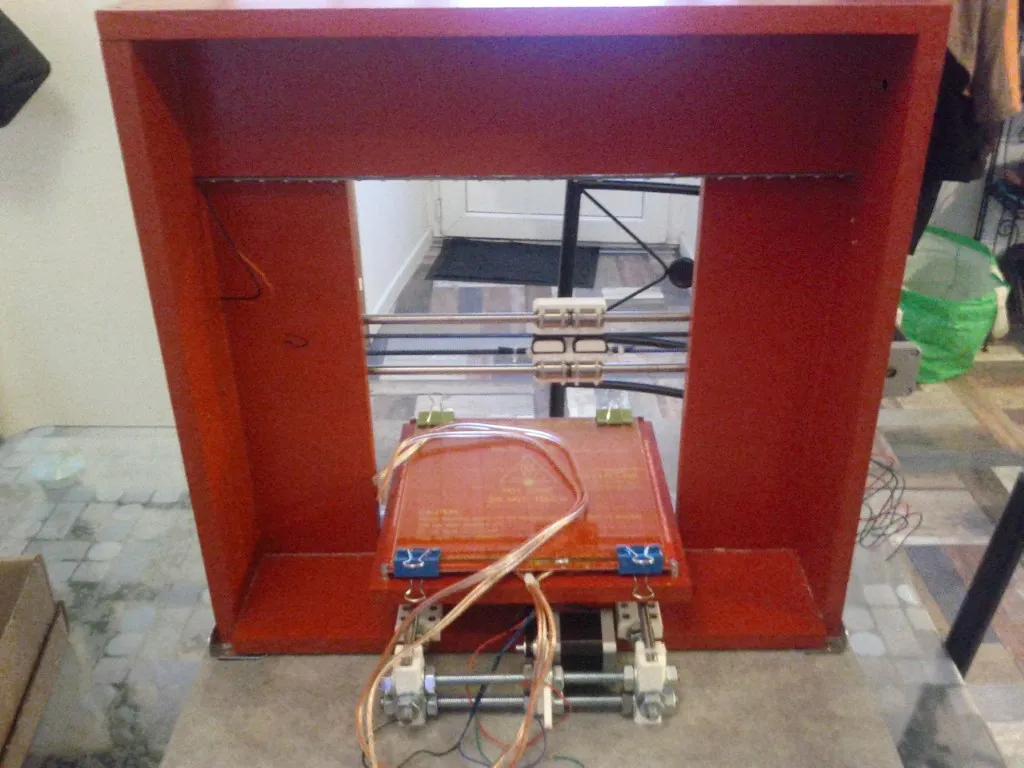

Prusa 1

Ma toute première création Reprap

Tout a commencé après ma découverte du monde fascinant des imprimantes 3D lors d’une visite au BHV, au centre de Paris. Cette immersion physique dans un univers technologique a été le déclic. Par la suite, je me suis plongé dans l’écosystème Reprap, en rejoignant notamment la communauté #reprap-fr sur IRC, où j’ai pu échanger avec des passionnés et recueillir des conseils précieux.

Premiers pas dans l’univers Reprap

Avant de me lancer dans la construction, j’ai passé de longues heures à me documenter sur le fonctionnement des imprimantes 3D, les pièces nécessaires, le câblage, et les outils informatiques indispensables. Ma priorité était de maximiser le recyclage des matériaux déjà en ma possession, une approche économique et écologique.

Acquisition des composants

Pour compléter ce que je ne pouvais pas récupérer, j’ai commandé une partie des pièces sur Aliexpress, notamment :

- Le lit chauffant,

- La hot-end,

- Des LEDs,

- Des ventilateurs,

- Une alimentation,

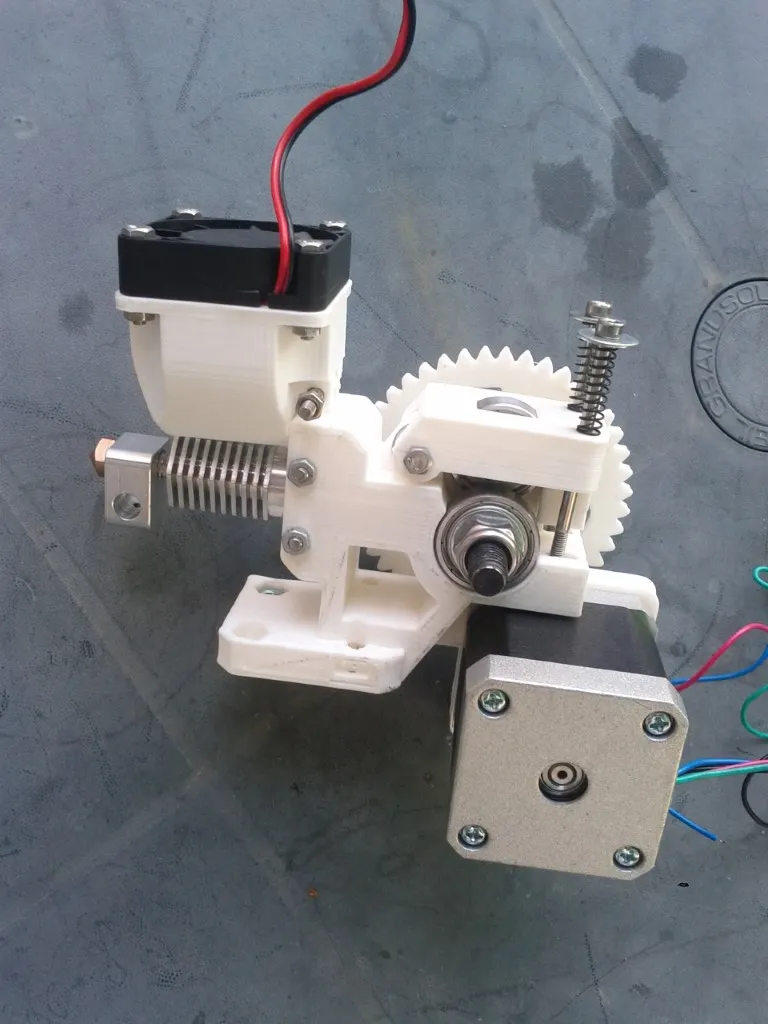

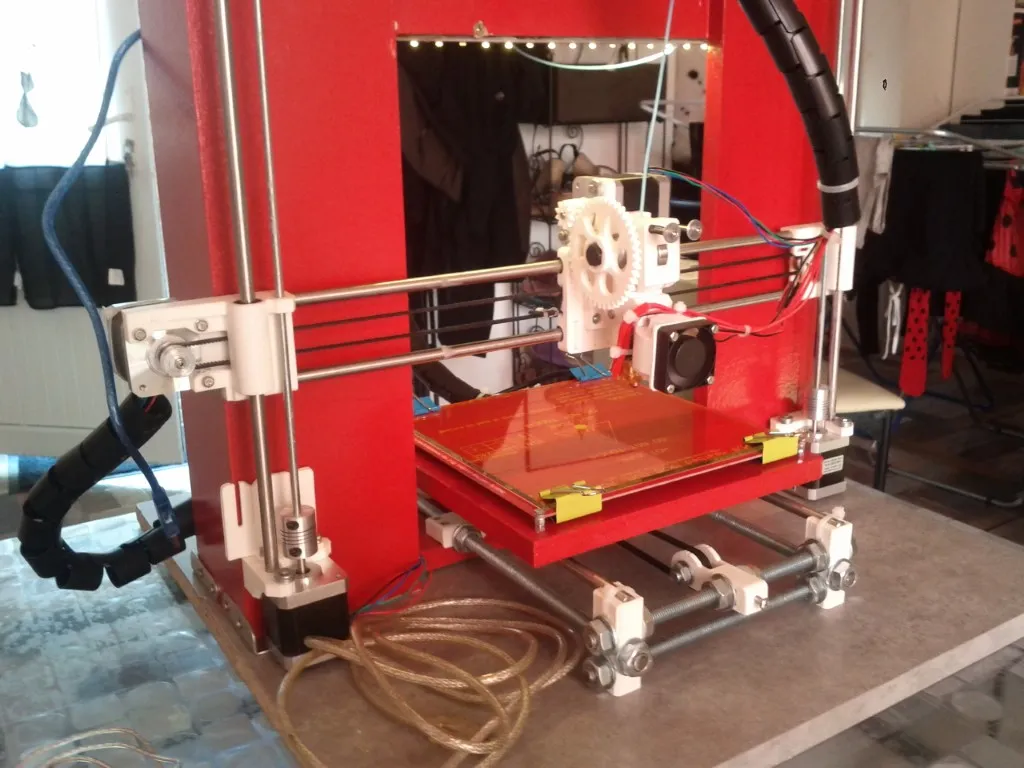

- L’extrudeur,

- Des glissières linéaires.

Les éléments manquants, comme les vis, les supports ou les pièces structurelles, ont été achetés dans un magasin de bricolage local.

Construction et assemblage

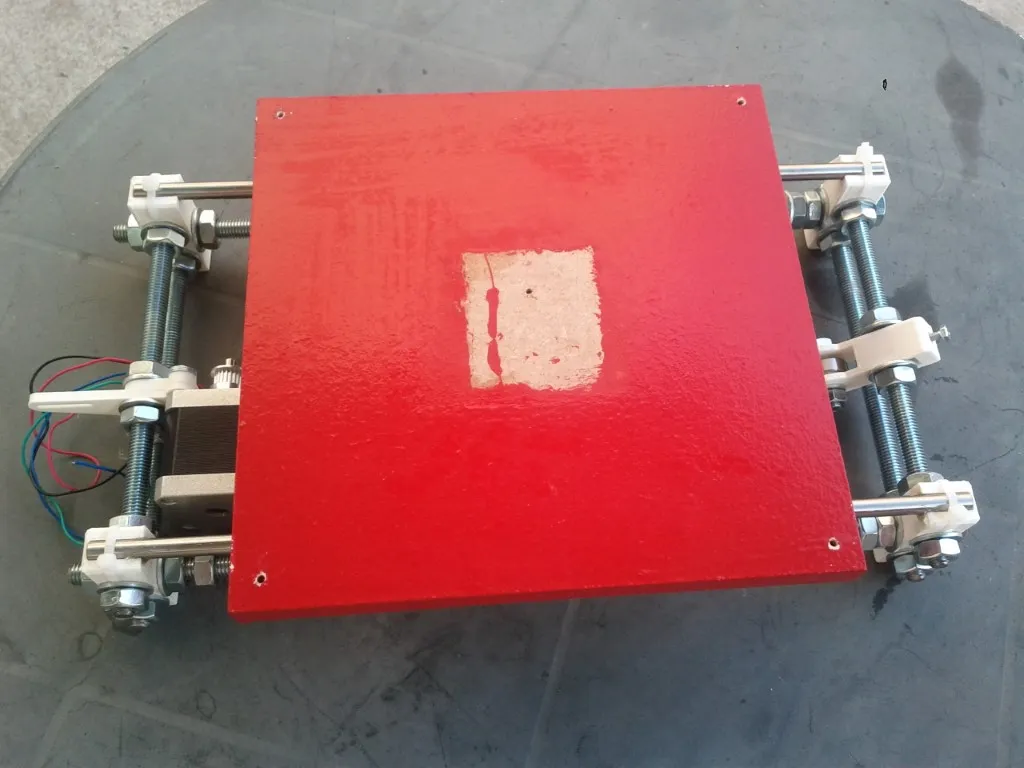

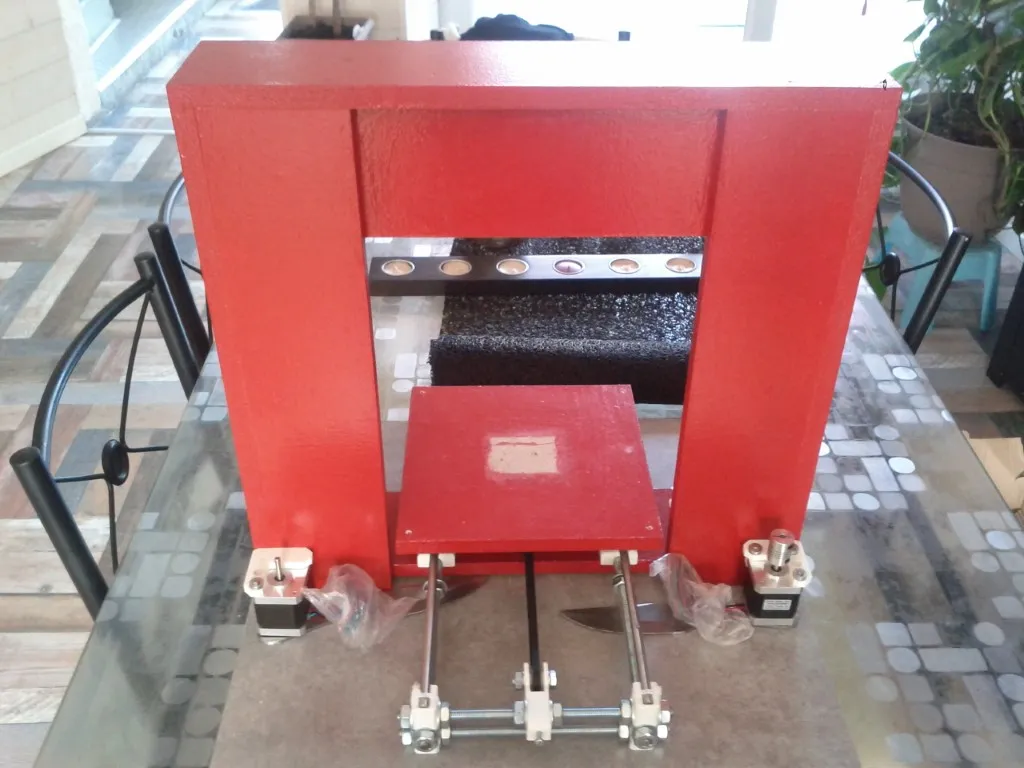

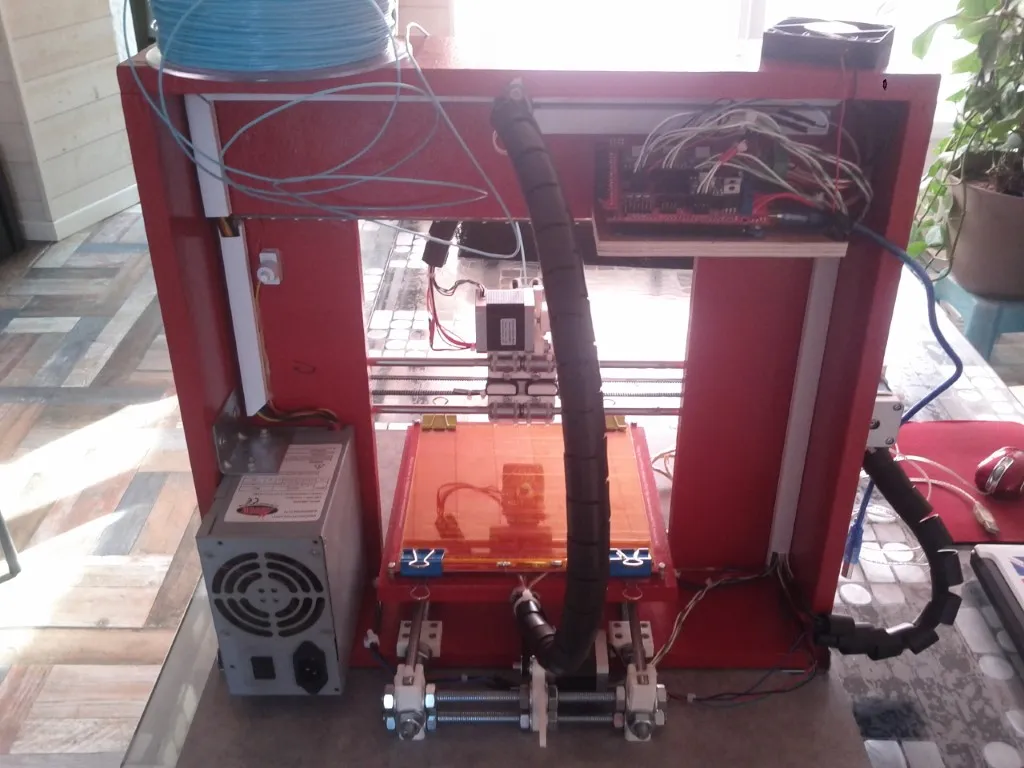

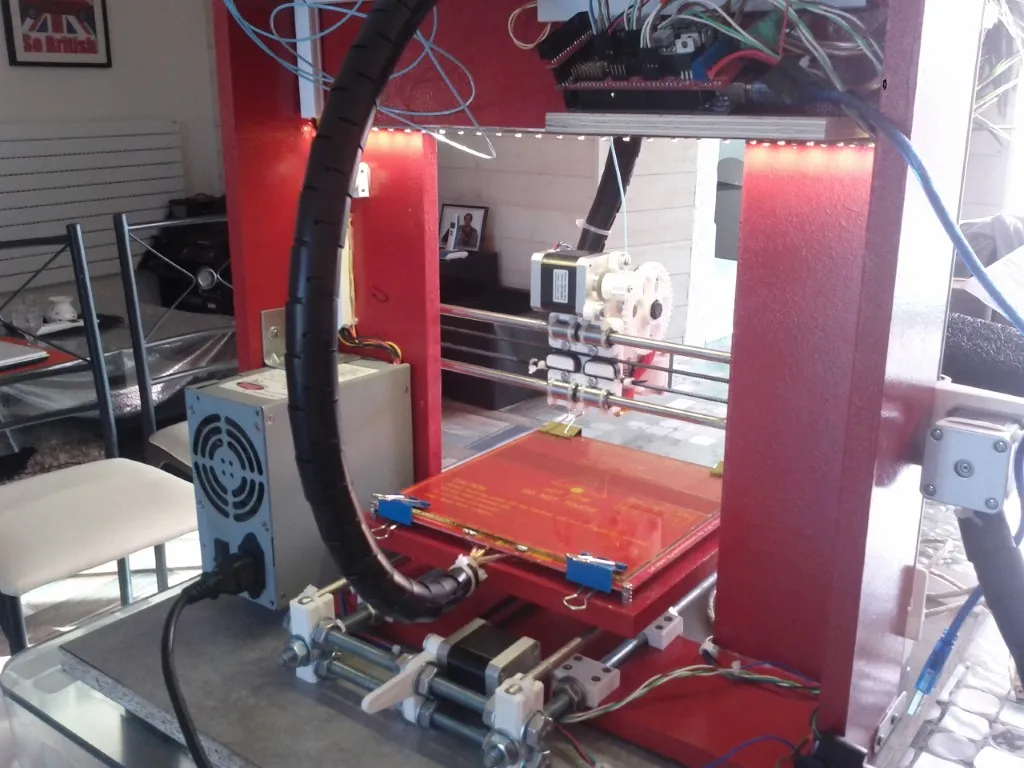

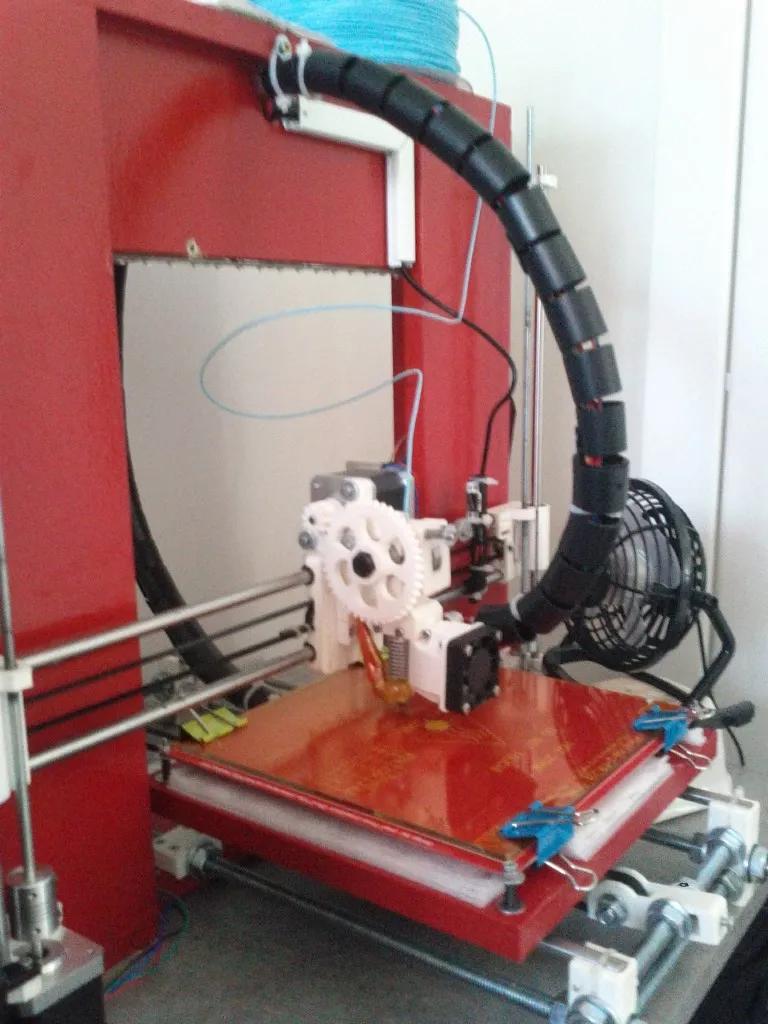

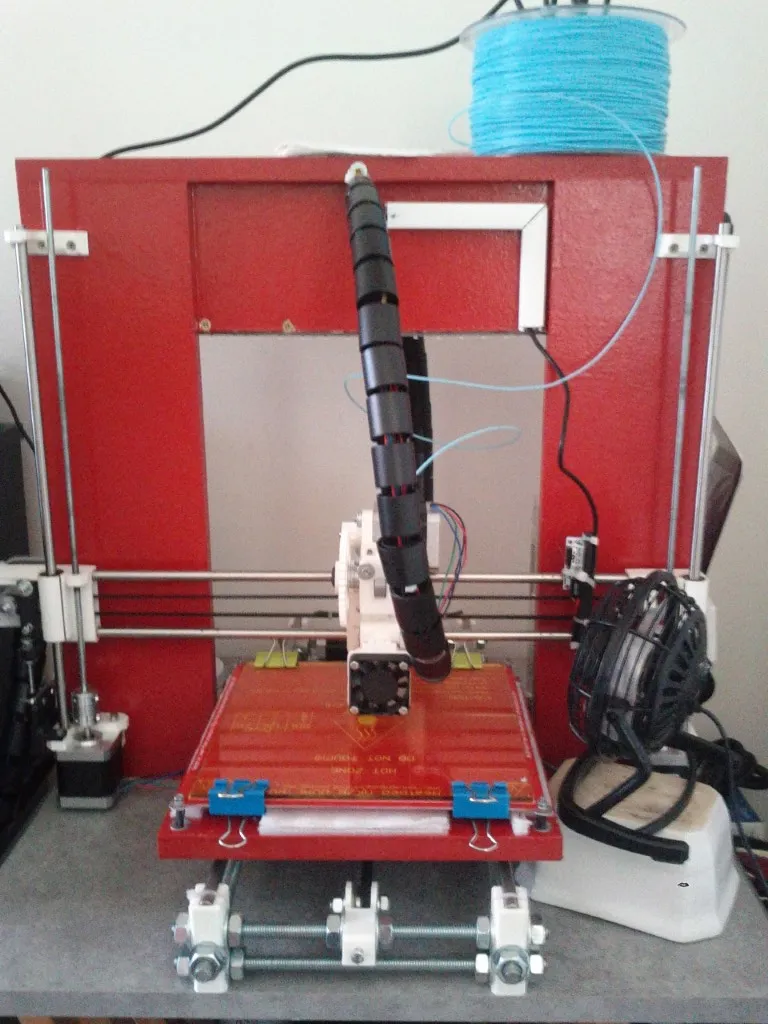

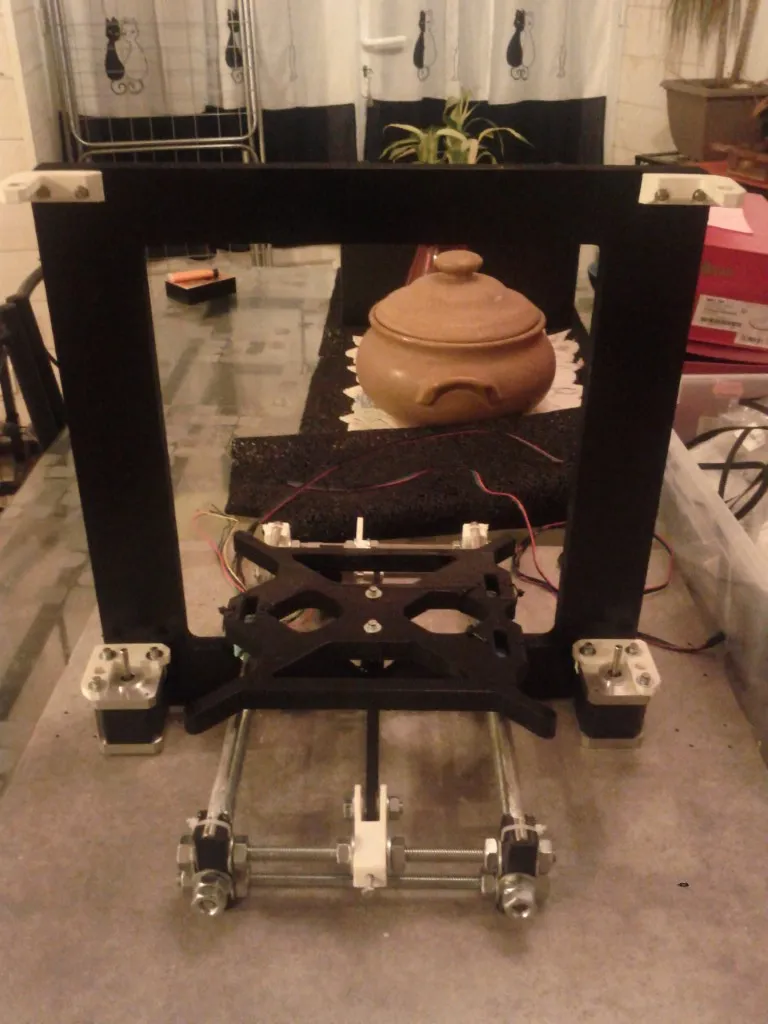

Le projet a ensuite véritablement démarré avec la construction du cadre en bois, que j’ai peint pour lui donner un aspect esthétique et une meilleure résistance. L’assemblage s’est poursuivi avec :

- Le système mécanique : équipé de moteurs Nema 17, suffisamment puissants pour garantir une précision optimale.

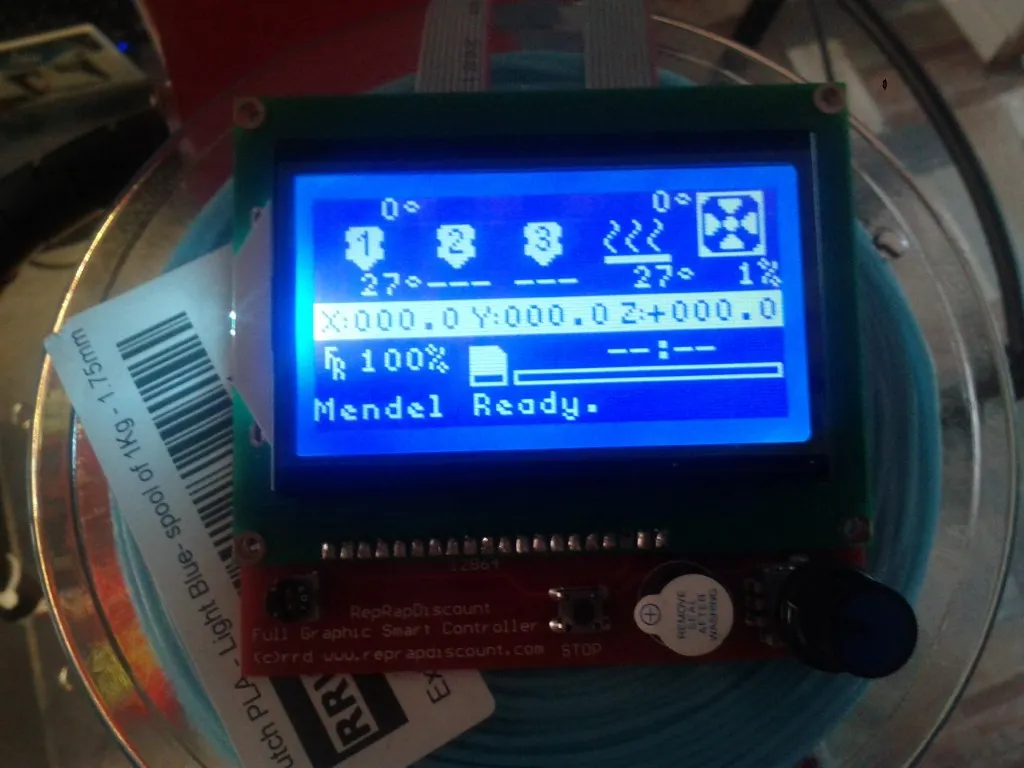

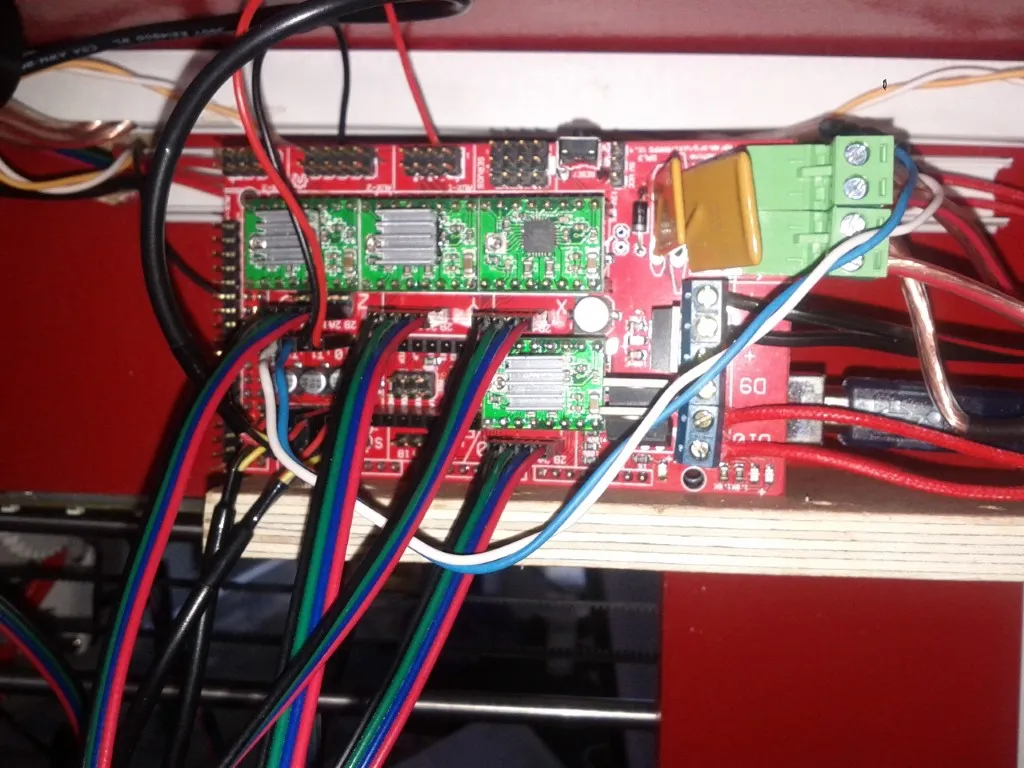

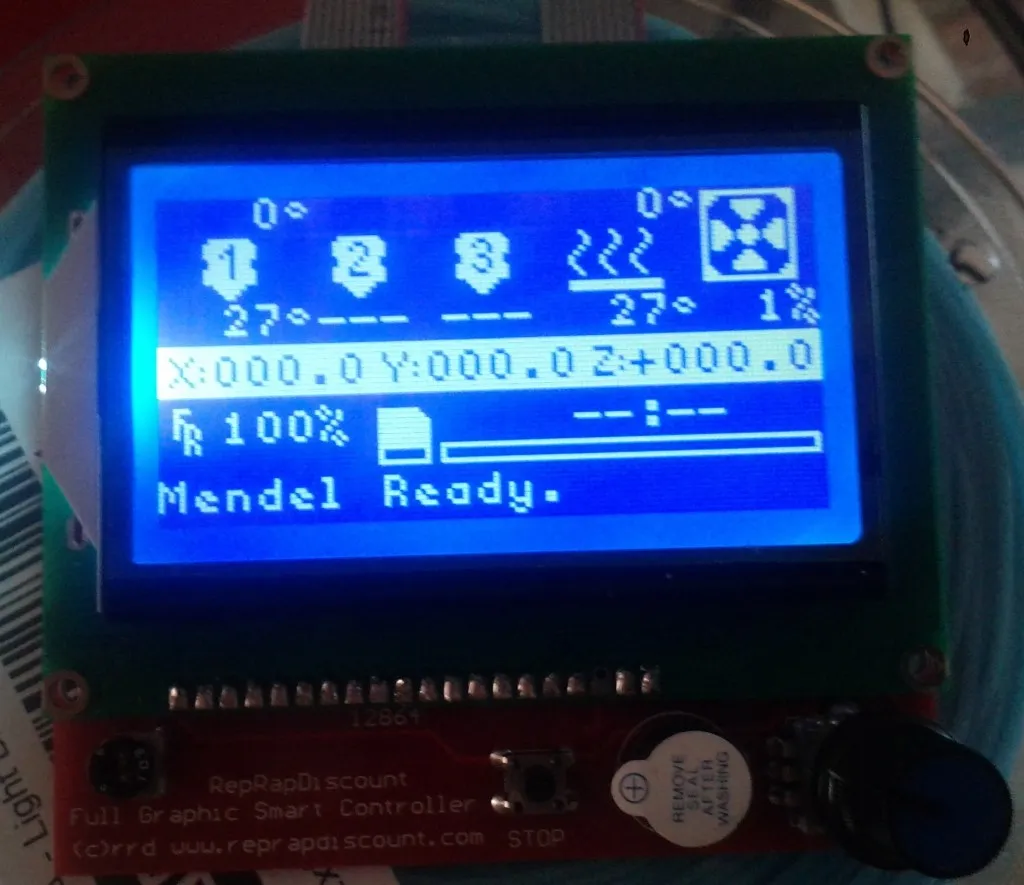

- Le système électrique et électronique : monté autour d’une carte Arduino Mega 2560 associée à une carte RAMPS 1.4 et des drivers A4988 pour contrôler les moteurs pas-à-pas.

Programmation et mise en service

La dernière étape consistait à insérer un firmware personnalisé dans la machine. J’ai choisi Marlin, une référence pour les imprimantes Reprap, que j’ai adapté à mes besoins spécifiques sous le nom de Marlin 2my3. Ce firmware maison m’a permis d’optimiser les réglages et de tirer le meilleur parti de mon imprimante.

Bilan de l’expérience

Cette première création a été une aventure enrichissante. Elle m’a permis de comprendre en profondeur les bases de la fabrication additive, depuis l’assemblage mécanique jusqu’à la programmation. Ce projet m’a également donné une grande satisfaction personnelle : voir une machine que j’ai construite de mes mains produire ses premières impressions 3D a été un moment inoubliable.

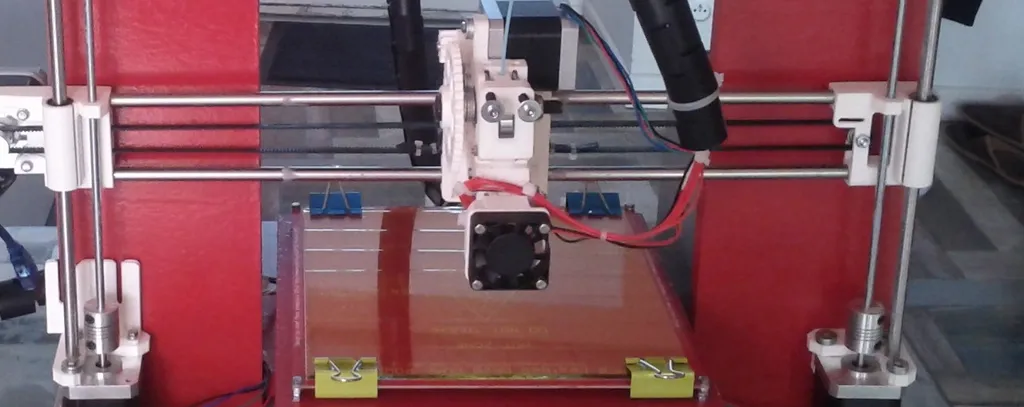

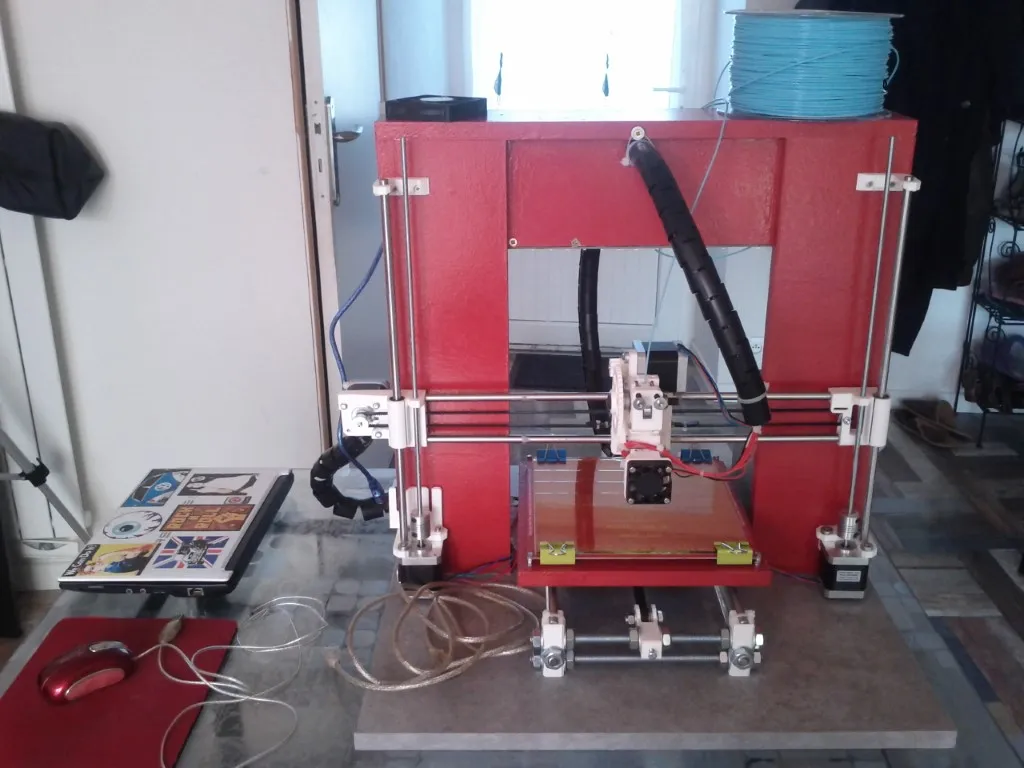

Prusa 2

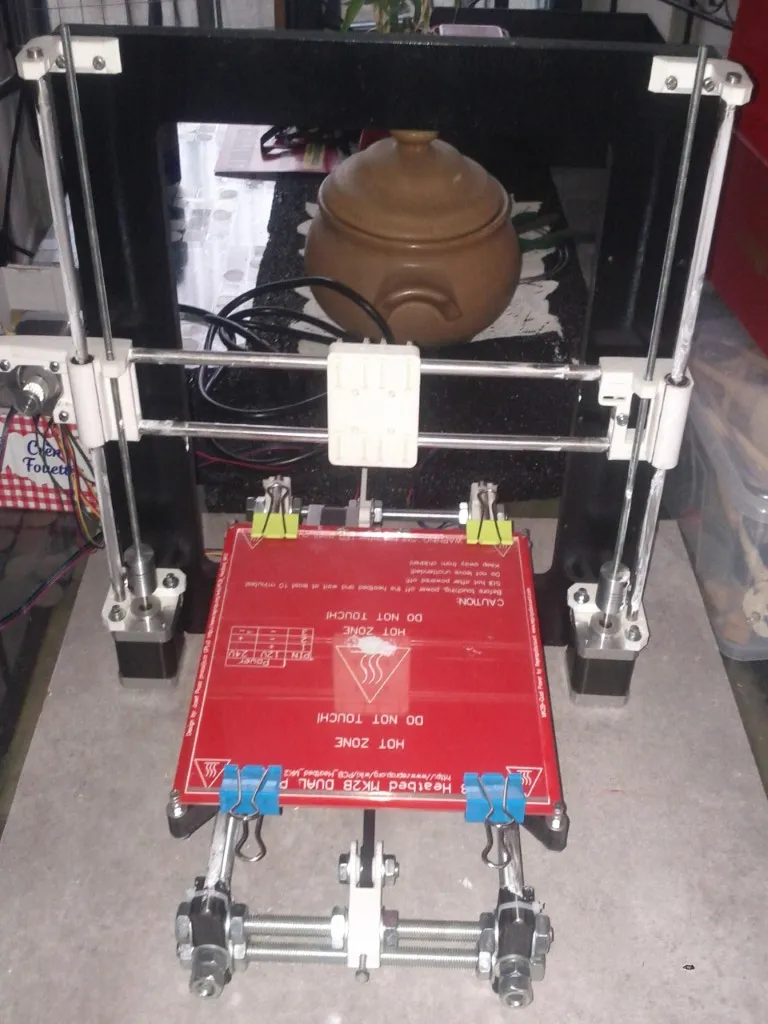

En 2014, j’avais pris seulement deux photos de ma Prusa Reprap, un modèle que j’avais modifié pour améliorer ses performances. À l’époque, j’avais opté pour un cadre en bois de meilleure qualité, apportant une touche artisanale tout en renforçant la solidité de la structure.

Le principal changement apporté concernait la structure. En remplaçant le cadre d’origine par une version plus robuste et stable, j’ai considérablement amélioré la précision de l’impression et réduit les vibrations, un problème fréquent sur les modèles de première génération.

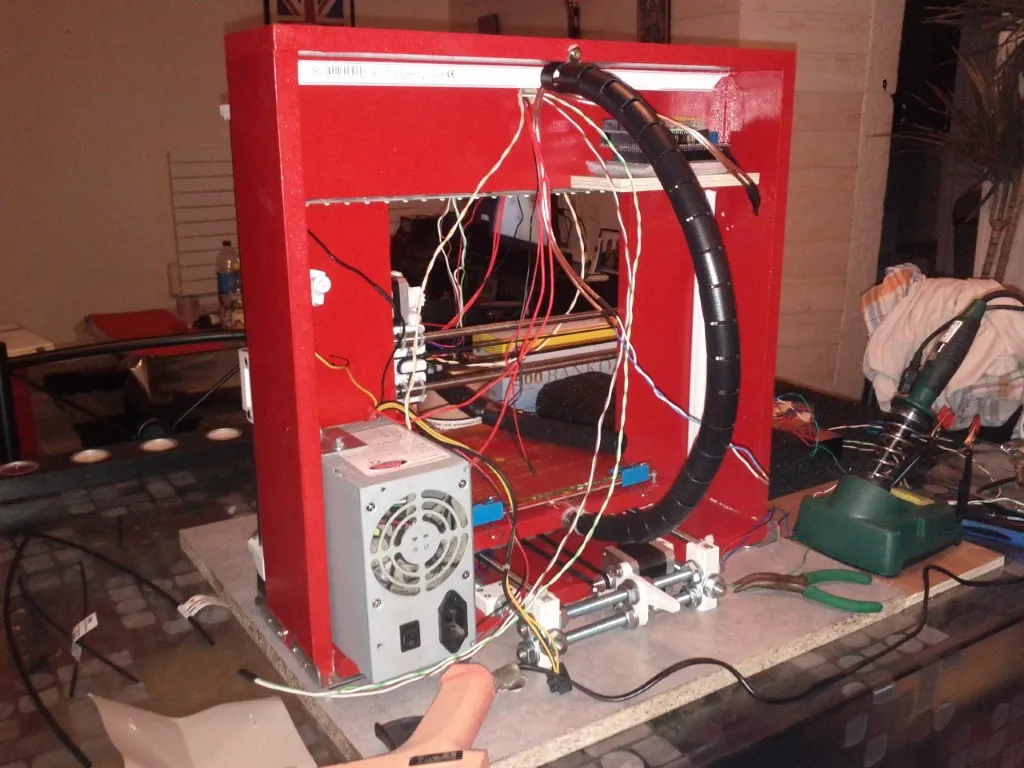

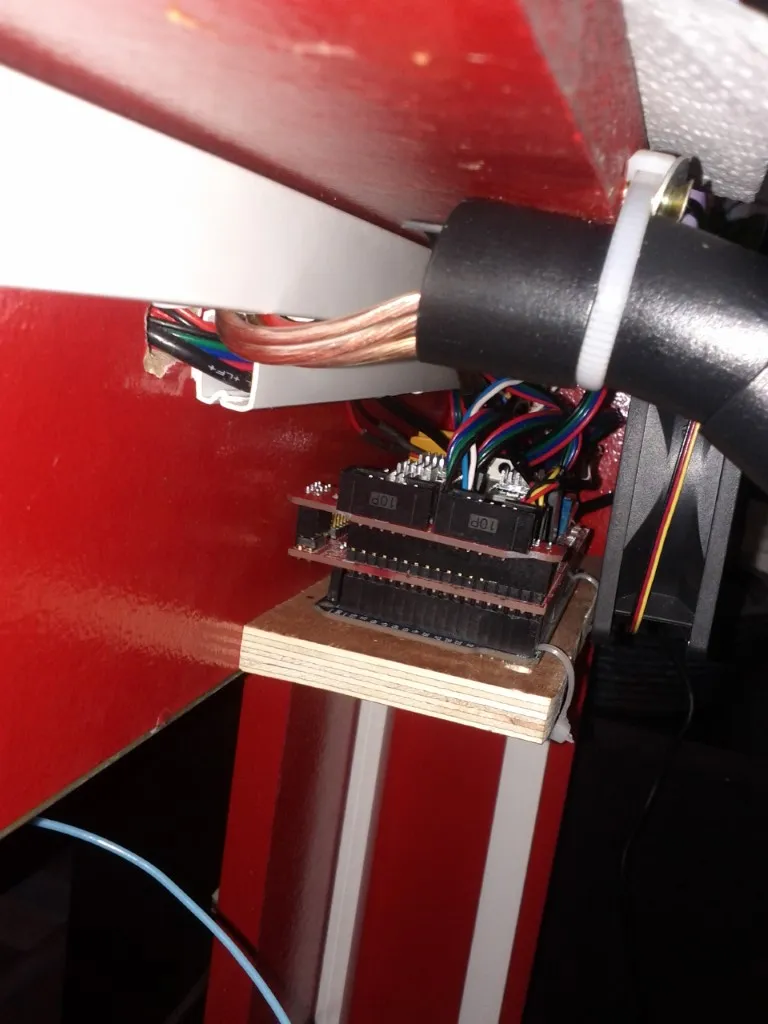

Pour le reste, j’ai choisi de réutiliser le système électrique complet de ma précédente Prusa 1. Cela comprenait notamment :

- Le contrôleur principal (basé sur l’architecture RepRap),

- Les moteurs pas-à-pas,

- Les endstops,

- L’alimentation électrique,

- Et le système de câblage.

Le projet en perspective

Cette mise à niveau n’était pas seulement une question d’amélioration technique, mais aussi un moyen de maximiser l’utilisation des composants existants. Ce choix m’a permis de limiter les coûts tout en acquérant de nouvelles compétences, notamment dans le démontage, l’adaptation et la réinstallation d’un système électrique.

Résultats obtenus

Grâce à ces modifications, cette version revisitée de la Prusa Reprap offrait une impression plus fiable et des résultats plus précis, bien adaptés aux projets de prototypage que je réalisais à l’époque. Le cadre en bois, en plus d’être esthétique, contribuait à la durabilité de l’ensemble, rendant cette imprimante 3D encore plus satisfaisante à utiliser.

Malheureusement, je ne dispose que de deux photos de ce projet, mais elles témoignent des efforts et des améliorations apportés à cette machine emblématique.